|

| |

| 1.ガス圧接継手 |

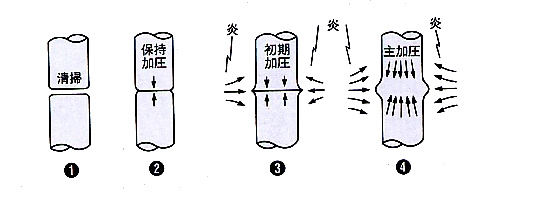

| ガス圧接継手は、鉄筋端面同士を突合せ、軸方向に圧縮を加えながら、突合せ部分を酸素 |

| アセチレン炎で加熱し、接合端面を溶かすことなく、赤熱状態にし、ふくらませて接合した |

| 継手です。接合端面は、まずグラインダーなどによって異物(サビ、セメント、ペンキなど)を |

| 取除き、きれいにします。 |

| そして、鉄筋端の突合せ面に大きな隙間(3㎜以下)が生じないように、できるだけ直角に |

| 仕上げ、軽く面取りを行います。 |

| 次に、鉄筋端面同士を突合せ、適当な圧力を軸方向に加えながら保持します。 |

| 加熱初期には、アセチレン過剰炎(還元炎)を用い、加熱による接合面の酸化を防ぎながら、突合 |

| せ部を一様に加熱します。 |

| 油圧ポンプにより、鉄筋の突合せ面に力を加え、接合面が閉じた後は、中性炎で加熱します。 |

| さらに加圧をかけながら幅焼きに移行し、圧接部をなだらかな形状に仕上げます。 |

| 加熱時、接合部材の最高温度は1200~1300℃になります。 |

|

| 2.接合のための施工条件 |

| 1)鉄筋端面処理 |

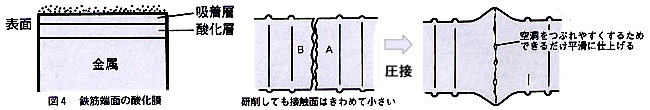

| 鉄筋端面は通常酸化しており、この表面の酸化膜が原子同士の接近を妨げ、接合を困難に |

| しています。 |

| 従って、ガス圧接直前に端面の研削(グラインダーなどによる)を行って酸化膜を全て取り除か |

| なければなりません。 |

| また、接合前の端面は出来るだけ平滑に仕上げておく方が端面全面を接合するのに有利で |

| あるだけではなく、大気からの酸素の侵入も防ぎやすくなります。 |

| さらに、鉄は水分があると極めて錆びやすいので、端面処理は雨などがかからないように注意 |

| する必要があります。 |

|

| |

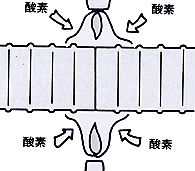

| 2)加熱炎によるシールド |

| 鉄筋端部を酸素・アセチレン炎で加熱するとき、大気中の酸素が鉄筋の突合せ部分に侵入し、 |

| 端面を酸化させることがあります。 |

| そのため加熱工程においては炎が正しく鉄筋の突合せ部に当たるように注意するとともに、 |

| 風が強い場合は、炎が風に流されないように防風処理を施さなければなりません。 |

| また、より積極的に端面の酸化を防止する為に、圧接初期(端面の隙間が閉じるまで)には、 |

| アセチレン過剰炎(還元炎)を用いて加熱しなければなりません。 |

| |

|

| |

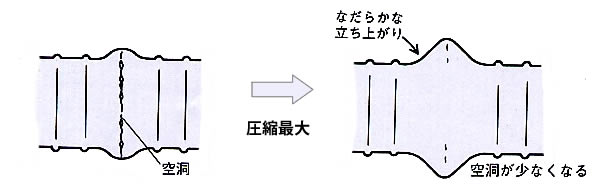

| 3)圧縮(アプセット)量の確保 |

| 接合端面の空洞をなくすとともに、接合面に残った介在物などを外周部へ排出するため、圧縮 |

| (アプセット)量を確保することが不可欠です。 |

| ただし、応力集中を軽減するため、ふくらみの立ち上がり部は、なだらかであることが必要 |

| です。 |

|

| |

| 4)適切な鉄筋材料の選定 |

| 鉄(鉄筋)の中に含まれる不純物元素の中には、圧接作業にとって好ましくないものもある |

| ので、適切な材料を選ぶ必要があります。 |

| |

| 3.圧縮(アプセット)量 |

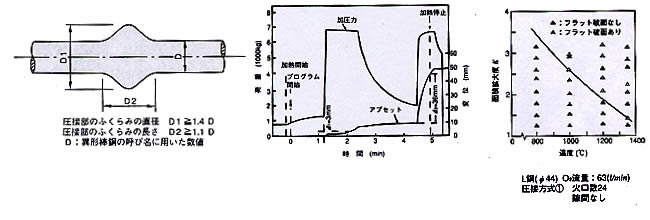

| 鉄筋のガス圧接では、1.4D以上のふくらみ径を確保することが(社)日本圧接協会の工事標準 |

| 仕様書で定められており、それに伴って種々の圧縮(アプセット)法が用いられてます。 |

| |

| SD345、D51のガス圧接中の加圧力及び圧縮(アプセット)量の経過例で、最終加圧力過程に |

| より、接合部の金属組織の細化(靭性=ねばりが向上する)とフラット破面を消滅させることが |

| 可能であることが説明されています。 |

| |

| 合金鋼ガス圧接部のフラット破面の有無を圧接温度(丸鋼の中心における最高到達温度)と |

| ふくらみの大きさと関係する面積拡大度が増加すれば、丸鋼断面内ではフラット破面が発生 |

| しなくなります。 |

| つまり、圧接温度が高くなるほど、小さな圧縮(アプセット)量でもフラット破面が消滅しや |

| すく、逆に圧縮(アプセット)量が大きく、ふくらみも大きくなるほど、低い温度でもフラット |

| 破面は消滅します。 |

| しかし、一般的には、大きな圧縮(アプセット)量を得るのは施工性が良くないので1.4D~1.6D |

| 程度に抑え、加熱温度を1250℃程度の高温にするようにしています。 |

| これらの結果から、圧縮(アプセット)量の増加、すなわち面積拡大度の増加は、空洞の収縮を |

| 促すばかりではなく、接合界面に存在する酸化介在物の破壊、分散及び及び外周部への排除 |

| に寄付するものと考えられます。 |

| |

|

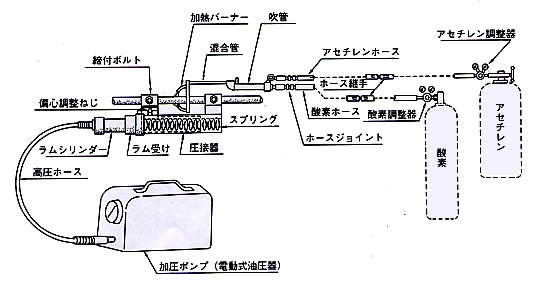

| 4.ガス圧接機器・装置の構成

|

| 鉄筋のガス圧接機器は、以下の部分から構成されています。 |

| |

| 1.圧接器 |

| 2.加圧器:油圧器(加圧ポンプ)、高圧ホース、ラムシリンダー |

| 3.加熱器:バーナー、溶接器(吹管) |

| 4.その他:ディスクグラインダー、レジノイド研削砥石、酸素・アセチレンの調整器など加圧 |

| ポンプで発生させた油圧は、高圧ホースを経てラムシリンダーに供給され、それを通じて、 |

| 接合される鉄筋にセットされた圧接器を稼動させます。 |

| ガス系統は、酸素、アセチレン容器、調整器、酸素及びアセチレンホース、吹管、加熱バーナー |

| などで構成されています。 |

|

| (ガス圧接機器の一般的な系統図) |

|

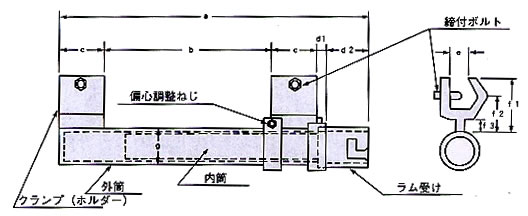

| 【圧接器について】 |

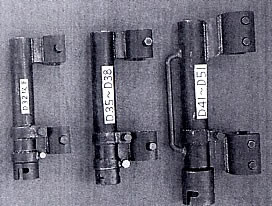

| 般的に最も多用されているD35~D38用の圧接器の形状を示します。 |

| 圧接器はラム受け、パイプ(内筒、外筒)、鉄筋支持クランプ(ホルダー)、偏心調整ねじ及び締付 |

| ボルトから構成されています。 |

| 鉄筋の支持力は加圧に対して十分耐え、鉄筋表面に有害な損傷を与えないようになっています。 |

| また、圧接器は偏心調整ねじにより鉄筋の軸心調整が可能です。 |

| |

圧接器 圧接器 |

| |

|

| 圧接器の内部構造と各部の名称 |

| |

|

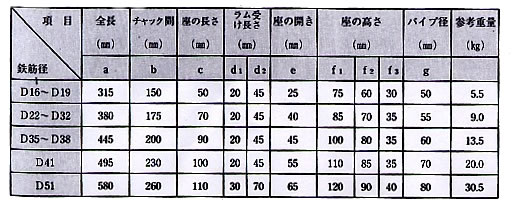

| 圧接器の種類と各部の標準寸法 |

| |

| 【締付ボルトについて】 |

| 圧接器を鉄筋径別に5種類に分類し、それぞれに対する締付ボルト径と本数を示したものです。 |

| 締付ボルトの先端形状は、(社)日本圧接協会の機器標準化委員会で推奨する以下のA、B、C、 |

| タイプを使用することが望ましいとされています。 |

| |

| Aタイプ:先端軸部分を回転式にしたもの |

| Bタイプ:先端を球状に加工し焼き入れしたもの |

| Cタイプ:先端にボールを埋めたもの |

| |

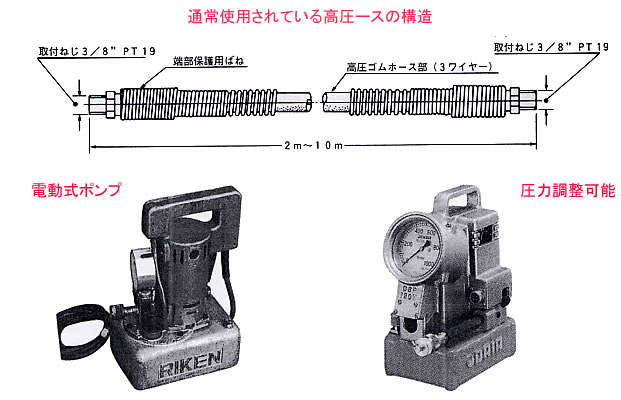

| 【加圧器について】 |

| 加圧器とは、油圧器(加圧ポンプ)から高圧ホース、ラムシリンダーを経て、圧接器に取りつけた |

| 鉄筋に、圧接に必要な圧力を加える機器です。 |

| |

| 1.電動式ポンプ |

| 圧接には、当初、手押ポンプ、足踏式ポンプが用いられ、後に小型の電動式ポンプが使用され |

| ました。 |

| その後、圧接専用の電動式ポンプが何種類か考案され、使用されています。 |

| (社)日本圧接協会の工事標準仕様書では『油圧器は加熱作業者が同時に加圧操作ができる |

| ものとし、電動式を原則とする。』とされています。 |

| また『加圧能力は鉄筋断面に対し30MPa以上を有し、圧接作業中の必要圧力が保証できる機能 |

| を具備するものとする』とされています。 |

| 圧力調整が可能な電動式ポンプの例を示します。 |

| これらは加圧力を任意に設定できる構造のものであり、加圧は手元のスイッチのオン、オフに |

| よって行うことができます。 |

| |

|

|

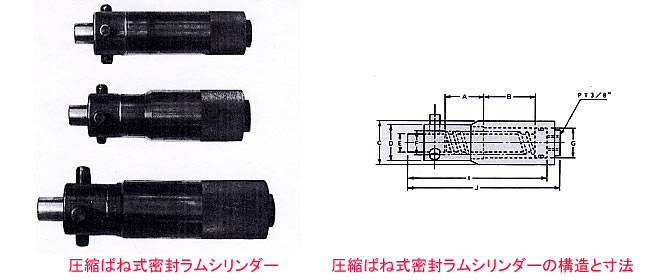

| 【加圧ラムについて】 |

| 加圧ラムとは、油圧ポンプで発生させた高圧油を高圧ホースを経由して、導入することによって |

| 加圧力を発生させ、ラム受けを通して圧接器にこの加圧力を伝えるものです。 |

| (社)日本圧接協会の機器標準化委員会では加圧ラムは、接合する鉄筋径別に3種類を設定 |

| しています。 |

|

| |

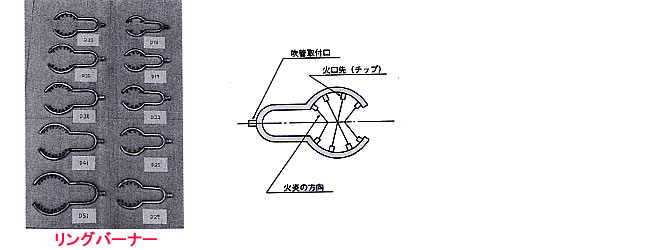

| 【加熱器について】 |

| 1.リングバーナー |

| リングバーナーには火口本体をリング形状とし、両サイドの火口先の空き部分は、隣接する火口先 |

| の向きによりカバーできる工夫がなされています。 |

|

| |

鉄筋径 |

D16 |

D19 |

D22 |

D25 |

D29 |

D32 |

D35 |

D38 |

D41 |

D51 |

チップ数 |

4 |

8 |

8 |

8 |

10 |

10 |

12 |

14 |

16 |

18 |

|

| |

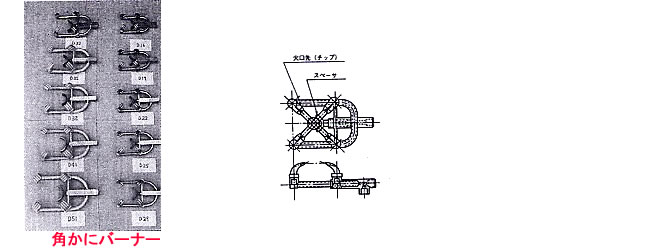

| 2.角かにバーナー |

| 角かにバーナーは、火口本体の中央部にY字形のスペーサを設け、鉄筋表面から、それぞれ火口 |

| 先端までの距離を等間隔としたもので、火口本体を鉄筋に半固定することができるのが大きな特徴 |

| です。 |

|

| |

鉄筋径 |

D16 |

D19 |

D22 |

D25 |

D29 |

D32 |

D35 |

D38 |

D41 |

D51 |

チップ数 |

8 |

8 |

8 |

8 |

8 |

8 |

12 |

12 |

12 |

16 |

|

| |

| 3.吹管 |

| 吹管とは、酸素とアセチレンガスを混合して火口に混合ガスを送り出す加熱器具のことを |

| いいます。 |

|

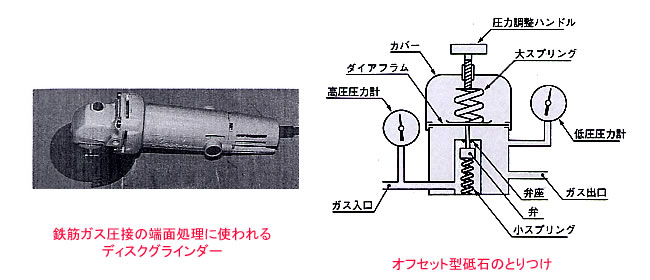

| 【電気ディスクグラインダーと研削砥石】 |

| 1.電気ディスクグラインダー(JISC9611) |

| 鉄筋ガス圧接の端面処理に使われるディスクグラインダーのことをいいます。 |

| |

| 2.レジノイド研削砥石(JISR6312) |

| ディスクグラインダーには、オフセット形のレジノイド研削砥石が使われており、砥石には |

| フェノール樹脂を主成分とした結合剤が使用されています。 |

| レジノイド研削砥石の中には、ガラス繊維などを網目状に入れたレジノイド補強研削砥石があり、 |

| 回転及び側圧に強い構造になっています。 |

| しかし、水分や高熱に弱い為、長時間保存されたものは、湿気によって劣化することがあるので |

| 注意する必要があります。 |

| 砥石の固さは、結合度で表しアルファベットのAに近いほど柔らかくなります。 |

| 通常、圧接には、O、P、Qが多く使われます。砥粒の大きさは粒度(メッシュ)といい、 |

| ♯16~220まであります。 |

| 数字が小さいほど粒度が大きく、粒度が大きいほど砥石としては弱いとされています。 |

| 通常圧接用には♯24、♯36などが使われます。 |

|

| |

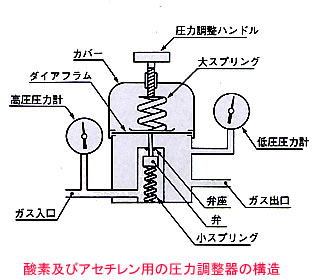

| 【圧力調整器】 |

| 酸素及及びアセチレンの圧力調整器の一般的な構造を示します。 |

|

| |

| ◆鉄筋の端部切断と端面の研削 |

| 工場出荷時の鉄筋端部の切断 |

| 定尺の鉄筋は、一般にシャリング切断(※)で処理され、出荷されています。 |

| しかしこの切断法による鉄筋の端部は、曲がりかたやつぶれ具合がガス圧接に適しておらず、 |

| 通常の処理方法ではうまく仕上がらない場合が多いのです。 |

| (※)シャリング切断とは… |

| 鉄筋コンクリート用棒鋼

(JISG3112)を定められた長さに切断するせん断方法。 |

| |

| 現場での鉄筋端部の切断 |

| 鉄筋の端部がひどく変形し、グラインダーがけをしてもまだガス圧接に適さない、という場合 |

| は、その部分を再度切断しなくてはなりません。また、最上階の止り柱の寸法調整のための |

| 切断や、柱形を絞る場合などの加工材の位置合せのための切断調整、梁筋の終端部の調整など |

| でも鉄筋の切断が必要になります。 |

| このような場合は、直径程度の圧縮縮み代を計算に入れて切断することが必要になります。 |

| |

| 端面研削前の鉄筋端部付近の処理 |

| 鉄筋の切断面付近にセメントペースト、泥、油脂、ペイントなどの汚れが付着している場合 |

| には、端面研削作業の前にワイヤーバブやウエスなどできれいにしておく必要があります。 |

| 特にセメントペーストや泥などは突合せ部の加熱を阻害する上、圧接面のあいだに入り込んで、 |

| 金属の接合を大きく阻害してしまうからです。 |

| 杭頭などに付いて固くなってしまったセメントペーストなどは、ディスクグラインダーに |

| ワイヤーバブを取り付けて取り除き、油脂などが付いている場合は、いったんバーナーなどで |

| 油を燃焼させ、その後にグラインダーがけをするのが望ましい方法です。 |

| |

| 圧接端面の研削 |

| グラインダーで磨き、削ったあとの鉄筋を圧接器にセットした場合、その突合せ面の隙間が |

| 3㎜以下((社)日本圧接協会の工事標準仕様書)となるように研削しなくてはなりません。 |

| 隙間を3㎜以下にしにくいという場合や、端部が変形し、接合後に外観が損なわれてしまう、 |

| という場合は、係員に報告して改善を図ることが望ましい対処方法です。 |

| しかし、そのその場で間に合わない場合は前に述べた通り再切断を行い、形状を整えてから |

| グラインダーをかける必要があります。 |

| ガス圧接でもっとも大切なことは圧接する端面をきれいな、整った状態にしておくことです。 |

| さらに、その研削は圧接作業の当日に行うべきです。 |

| ただし、圧接端面保護剤を使用すれば、圧接当日以前の研削作業が可能になります。 |

| 鉄筋圧接端面を研削後、その日のうちに圧接端面保護剤を噴霧塗布すれば、3週間程度の |

| 野外保管が可能です。 |

| 圧接端面保護剤は、圧接時の過熱により燃焼・気化しますので、塗布したままで圧接作業が |

| できます。 |

| 鉄筋の端面の研削作業にはよくレジノイド研削砥石が使われますが、これは砥粒を樹脂系の |

| 結合剤で固め、網目状のグラスウールで補強したものですから、研削の手順によっては研削 |

| するその端面に樹脂の粉やグラスウールの粉が付着し、汚れを残してしまう可能性があります。 |

| ですから、端面の最終仕上げは(A)の矢印のほうから研削用の砥石を動かし、付着した樹脂の |

| 粉やグラスウールの粉を取り去って、きれいな端面となるように研削する必要があります。 |

|